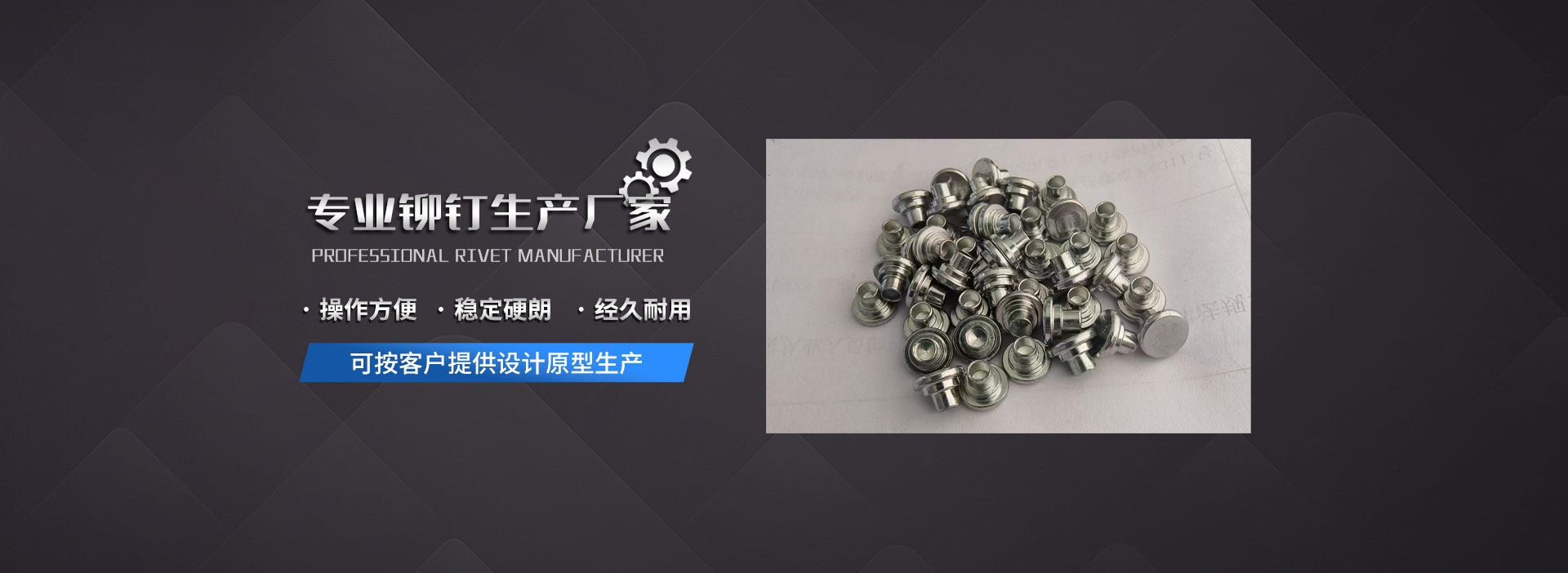

铆钉非标螺丝厂:研发领航,铸就非标紧固件卓越典范

分类:公司新闻 发布时间:2025-07-16 浏览量:39

铆钉非标螺丝厂:研发领航,铸就非标紧固件卓越典范

在竞争激烈的工业紧固件领域,铆钉非标螺丝厂凭借持续的研发投入与创新精神,取得了一系列令人瞩目的研发成果,不仅为客户提供了更优质、更适配的产品,也推动了整个行业的技术进步。

新型材料应用成果显著

工厂研发团队深入探索材料科学,成功将多种新型材料引入铆钉非标螺丝生产。例如,针对航空航天领域对轻量化与高强度的严苛要求,研发出碳纤维增强复合材料铆钉。这种铆钉在保证足够连接强度的同时,大幅减轻了自身重量,相比传统金属铆钉,重量降低了 40% - 60%,有效提升了飞行器的燃油经济性和载荷能力。

在耐腐蚀方面,开发出新型陶瓷涂层螺丝。通过特殊的涂层工艺,在螺丝表面形成一层致密、均匀的陶瓷涂层,其耐腐蚀性能比传统镀锌螺丝提高了 5 - 8 倍,能够长期在海洋、化工等恶劣腐蚀环境下稳定使用,大大延长了设备的使用寿命,减少了维护成本。

创新结构设计突破传统

工厂突破传统螺丝铆钉的结构设计局限,推出了一系列具有创新性的产品。其中,自锁式非标螺丝是研发团队的一大杰作。该螺丝在螺纹部分设计了特殊的自锁结构,当螺丝拧紧后,自锁结构会自动嵌入连接件中,形成强大的摩擦力,有效防止螺丝松动。经实际测试,在强烈振动环境下,自锁式非标螺丝的松动率比普通螺丝降低了 90%以上,广泛应用于汽车发动机、轨道交通等对连接可靠性要求极高的领域。

还有可拆卸式铆钉,改变了传统铆钉一次性使用的弊端。研发团队通过优化铆钉的内部结构和连接方式,使其在需要拆卸时,只需使用专用工具,就能轻松将铆钉取出,且不会对连接件造成损坏。这一创新设计在电子产品维修、设备升级改造等领域得到了广泛应用,为客户提供了极大的便利。

先进制造工艺提升品质

工厂积极引进和自主研发先进的制造工艺,提升了产品的精度和质量稳定性。采用激光熔覆技术生产高精度螺丝,通过高能激光束将合金粉末熔化并精确沉积在螺丝基体上,形成一层与基体结合牢固、性能优异的熔覆层。这种工艺能够精确控制螺丝的尺寸精度,公差可控制在±0.01mm 以内,同时提高了螺丝表面的硬度和耐磨性,使其能够满足高端精密设备的使用要求。

在铆钉生产方面,研发出冷镦旋压复合成型工艺。该工艺结合了冷镦和旋压的优点,先通过冷镦使铆钉初步成型,然后再利用旋压技术对铆钉的头部和杆部进行精细加工,使铆钉的表面光洁度和尺寸精度得到显著提升,同时减少了材料浪费,降低了生产成本。

智能化检测技术保障质量

为了确保每一颗出厂的铆钉非标螺丝都符合高标准要求,工厂研发了智能化检测系统。该系统集成了机器视觉、传感器技术和数据分析算法,能够对螺丝铆钉的尺寸、形状、表面缺陷等进行全方位、高精度的检测。

机器视觉系统可以快速捕捉产品的图像,并通过图像处理算法识别出微小的缺陷,如裂纹、毛刺等,检测精度可达 0.005mm。传感器技术则用于实时监测产品的物理性能,如硬度、抗拉强度等,并将数据传输到数据分析系统中进行评估。一旦发现不合格产品,系统会自动发出警报并将产品剔除,确保了产品质量的稳定性和一致性。

铆钉非标螺丝厂的这些研发成果,不仅提升了自身的核心竞争力,也为各行业的客户提供了更优质、更可靠的产品解决方案。未来,工厂将继续加大研发投入,不断探索创新,为推动工业紧固件行业的发展做出更大的贡献。