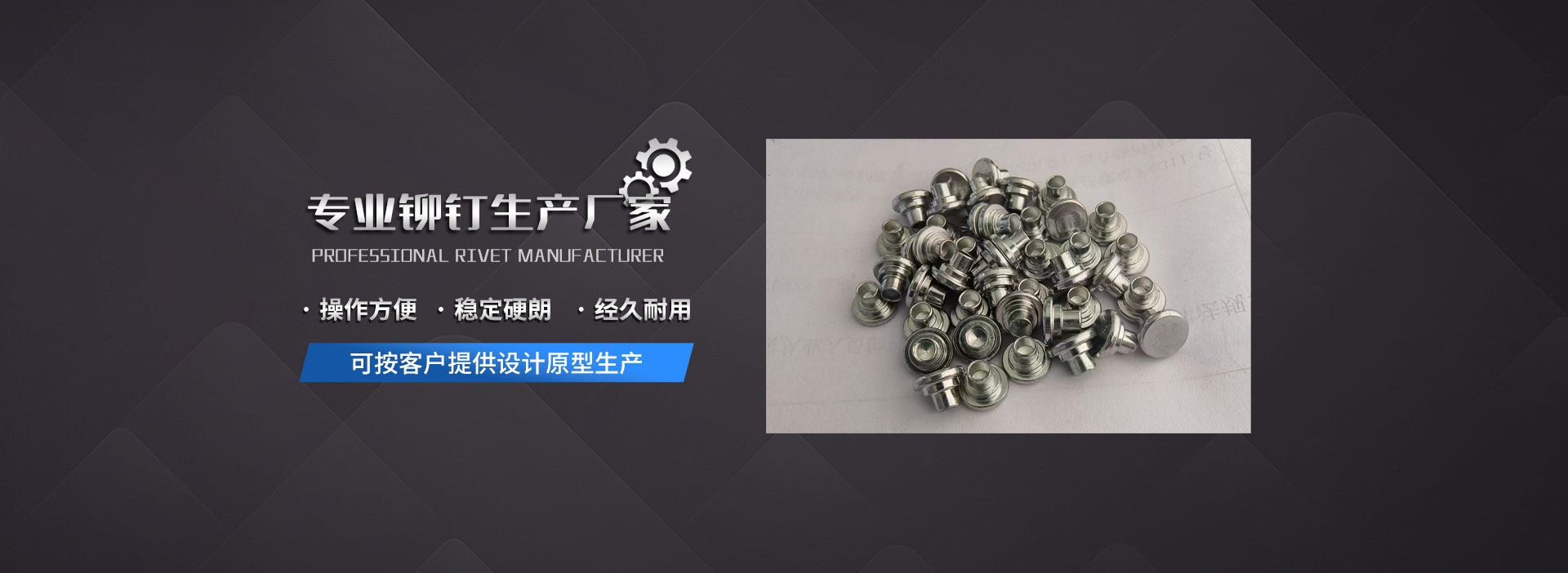

全球铆钉厂家行业领航者:技术驱动与市场深耕的典范

分类:公司新闻 发布时间:2025-09-26 浏览量:0

全球铆钉厂家行业领航者:技术驱动与市场深耕的典范

在全球工业紧固件市场中,铆钉作为不可拆卸连接的核心元件,其技术迭代与市场需求紧密关联。不同区域的铆钉厂家凭借差异化技术路线、产业链整合能力及定制化服务,形成了各具特色的竞争优势。以下从技术、市场、服务三个维度解析行业头部企业的核心特点。

一、技术驱动:创新突破与标准引领

史丹利百得工业集团(POP):抽芯铆钉的发明者与技术集大成者

作为全球抽芯铆钉的发明者,POP通过持续研发开口型、封闭型、V-grip铆钉及结构型铆钉(如Monobolt),构建了覆盖航空航天、汽车制造、电子设备等高端领域的产品矩阵。其核心优势在于:

材料适配性:开发出铝、钢、不锈钢、铜等多元材质铆钉,满足高温、腐蚀、轻量化等特殊场景需求。例如,其钛合金铆钉已应用于波音787客机结构连接。

工具配套系统:推出电动、气动、手动铆接工具,结合智能扭矩控制技术,实现单面快速安装,抗震性能较传统螺栓提升30%。

行业认证:产品通过AS9100航空航天质量体系认证,成为空客、波音的一级供应商。

德国GESIPA:汽车制造领域的精密专家

依托国际SFS集团背景,GESIPA深耕汽车轻量化需求,其技术特点包括:

异型铆钉定制:针对新能源汽车电池包封装,开发出高强度单面拉铆钉,铆接后抗拉强度达1200MPa,远超行业标准。

全球研发网络:在德国、中国、美国设立三大研发中心,通过仿真软件优化铆钉几何结构,减少车身重量同时提升碰撞安全性。

本土化生产:在中国江苏、墨西哥等地建厂,实现从标准件到复杂铆钉的本地化供应,交付周期缩短至72小时。

二、市场深耕:细分领域与全球化布局

中车紧固件:轨道交通特种铆钉的国产化突破者

作为中国中车旗下企业,中车紧固件聚焦铁路车辆连接技术,其差异化优势体现在:

单面拉铆钉技术:开发出适用于高铁车厢密封连接的拉铆钉,铆接后气密性达0.01Pa/min,解决传统焊接易开裂的行业痛点。

可重复拉铆钉:针对轨道交通设备维护需求,设计出可拆卸铆钉,单次拆装成本降低60%,已应用于澳大利亚、日本等国地铁项目。

全产业链整合:从原材料(高强度合金钢)到热处理工艺(真空淬火)均自主可控,产品寿命较进口件提升2倍。

恒丰铆钉:集装箱与船舶领域的性价比标杆

恒丰铆钉通过“材料优化+工艺简化”策略,在通用市场占据一席之地:

不锈钢抽芯铆钉:采用304/316L材质,耐盐雾腐蚀时间超1000小时,满足海洋环境长期使用需求。

双鼓型铆钉:通过扩大铆钉头部与板材接触面积,提升抗剪切力30%,广泛应用于集装箱门锁结构。

成本优势:通过规模化生产与自动化设备(如多工位冷镦机),将产品单价控制在行业平均水平的80%,年出口量超5亿只。

三、服务升级:定制化与全周期支持

POP:全球服务网络与快速响应

技术团队驻场:在北美、欧洲、亚太派驻工程师,提供铆接工艺优化、设备调试等增值服务。

数字化工具:开发铆钉选型软件,输入材料、载荷等参数后自动推荐型号,减少客户试错成本。

环保解决方案:推出可回收铝铆钉,配合回收体系实现95%材料再利用率,助力客户达成ESG目标。

中车紧固件:产学研协同创新

联合实验室:与西南交通大学、中南大学共建材料实验室,研发出耐-50℃低温铆钉,解决高寒地区铁路设备连接难题。

标准制定:主导起草《轨道交通车辆用拉铆钉》国家标准,推动行业技术规范化。

四、行业趋势:轻量化与智能化驱动增长

据市场研究机构预测,2025年全球铆钉市场规模将突破120亿美元,其中新能源汽车、航空航天领域需求年均增速达15%。头部企业正通过以下方向布局未来:

高强度材料:开发镁合金、碳纤维复合材料铆钉,满足车身减重需求。

智能铆接:集成传感器监测铆接力与变形量,实现生产过程数字化追溯。

区域化供应链:在东南亚、印度等地建厂,贴近新兴市场客户需求。

结语:从POP的技术标准引领,到中车紧固件的国产化突破,再到恒丰铆钉的成本控制,全球铆钉厂家正通过差异化竞争构建壁垒。未来,随着工业4.0与绿色制造的推进,具备材料创新、服务响应与全球化布局能力的企业,将主导行业下一阶段的发展。